レコード品質基準

レコードプレスの一般的な特性を理解する

レコード初心者の方も、よくある注意点についてもっと知りたい経験豊富なお客様も、このページをよくお読みください。よくある不具合や特性について、わかりやすい写真を使って解説します。

1. センターラベル(「ステッカー」とも呼ばれます)

レコードのセンターラベルは接着剤で貼り付けるものではありません。特殊な紙で作られ、レコードに直接プレスされます。ラベルが完全に乾燥するまで焼成されないと、気泡、破れ、さらにはラベル全体が破裂するなどの不具合が発生する可能性があります。焼成工程では紙とインクの両方の色が変化し、同じ生産ロット内でもどの程度変化するかを正確に制御することは困難です。これは白地に暗い文字やグラフィックがあるラベルで最も顕著になります。焼成時間の違いにより、A面/B面のラベルの色合いが異なることもあります。焼成後に起こる通常の黄変の例を示しています。

2. 反り / 歪み

もちろんレコードが完全にフラットであることは誰もが望みますが、完全にフラットなレコードを優先すると音質に影響する場合があることをご存知でしたか?レコードのプレスは習得に時間がかかる複雑な工程です。エンジニアは適切な熱量と圧力で適切な時間プレスする方法を見つけなければなりません。各レコードには異なる溝のパターンがあるため、各プロジェクトは異なりユニークです。最適なサウンドのために特に長いサイクルや非常に高温の金型が必要な場合もあり、その場合はレコードが冷却する際にわずかな反りが発生することがあります。

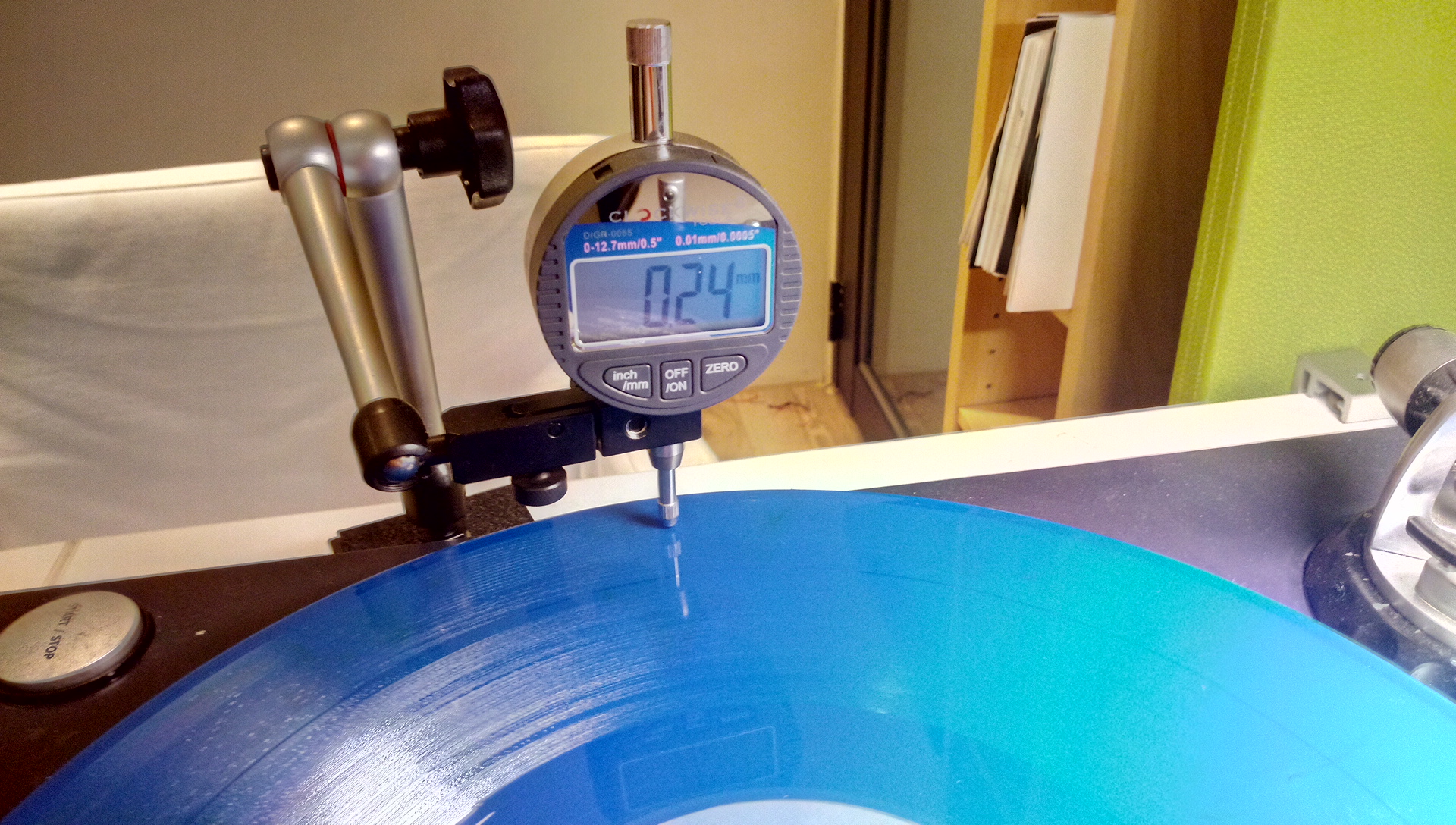

各レコードの間に個別の冷却プレートを使用することで反りを最小限に抑えています(非常に時間がかかるため、世界中でこれを行っている工場はごくわずかです)。それでもノイズを増やすことなくレコードを完全にフラットにすることが常に可能とは限りません。完成したレコードの平坦度は、特別に改造されたターンテーブル上でマイクロメーターゲージとレーザーレベルを使用して測定します。外周部での1回転における差(最高点と最低点の差)が0.50mm以上、または12"レコードの外周と中心の差が3mm以上の場合、そのプレスは不合格となります。

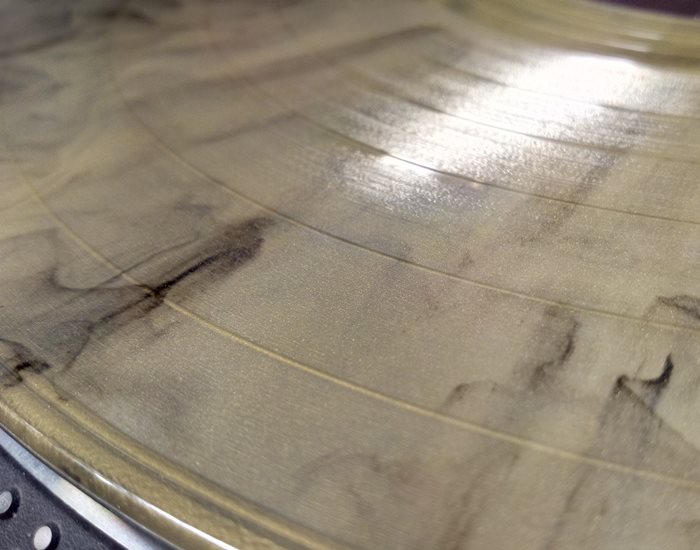

3. カラーレコードの色混合

レコードは、まず押出機でPVCペレットを加熱し、固体PVCを半液体のスネーク状にしてからプレスされます。ディープクリーニングを行っても、明るい色を選択した場合、押出機のスクリュー内部から黒などの古いコンパウンドが放出され、明るいPVCの上に暗い斑点として現れることがあります。黒いコンパウンドはごく微量でも、ホワイトやグラストランスパレントのレコードでは目立ちます。

追加料金でピュアホワイトまたはピュアグラストランスパレントの注文も可能です(担当者にお問い合わせください)が、環境に良くなく、ほぼ完璧なレコードが廃棄されることになるため、強くお勧めしません。

4. マーブルカラーのバリエーション

マーブルレコードは、ホッパー内で異なるカラーのPVCペレットを溶融・押出する前に混ぜ合わせて作られます。これによりランダムな渦巻き模様ができます。同じレコードは2枚となく、マーブルの強度をある程度制御することは可能ですが、異なる生産ロット間や同じロット内の異なるレコード間で大きなばらつきが出ることがあります。マーブルは明るいベースカラーにダークマーブルの組み合わせが最も効果的です。特定の効果をご希望の場合はライトマーブルまたはヘビーマーブルを指定できますが、結果は保証されません。

マーブルレコードは各PVCカラーの溶融温度がわずかに異なるため、一般的にソリッドカラーやブラックよりも音質が劣り、色の変わり目でクリック、ランブルなどが聞こえることがあります。類似色を使用した場合に最高の音質が得られます -- 例えばライトグリーンとダークグリーンなどです。

カラーペレットは絵の具のように混ざり合うため、例えば黄色と青のマーブルでは、黄色と青の筋が入った緑がかったレコードになります。

5. プレスの物理的欠陥 -- ステッチング/ノンフィル

オーディオの測定と検査に加えて、Mobinekoのスタッフはすべてのレコードをプレス欠陥の兆候がないか目視検査します。ステッチングなどの特定の欠陥はレコード上で目視で確認できます。ステッチングはPVC素材がスタンパー金型の溝に部分的に残ることで発生し、ノンフィルと混同されることが多いですが、ノンフィルは通常顕微鏡でしか確認できません。

ステッチングの兆候が見られるレコードには必ず追加検査を実施します。通常これらのレコードは廃棄され設定が調整されますが、音質に影響がない場合もあります。まれにカッティングやメッキ工程で溝の中にフックやホーンが残り、溶融PVCを掴んで出来たてのレコードを金型から外す際にレコードの溝を損傷することがあるため、新しいスタンパーが必要になる場合もあります。

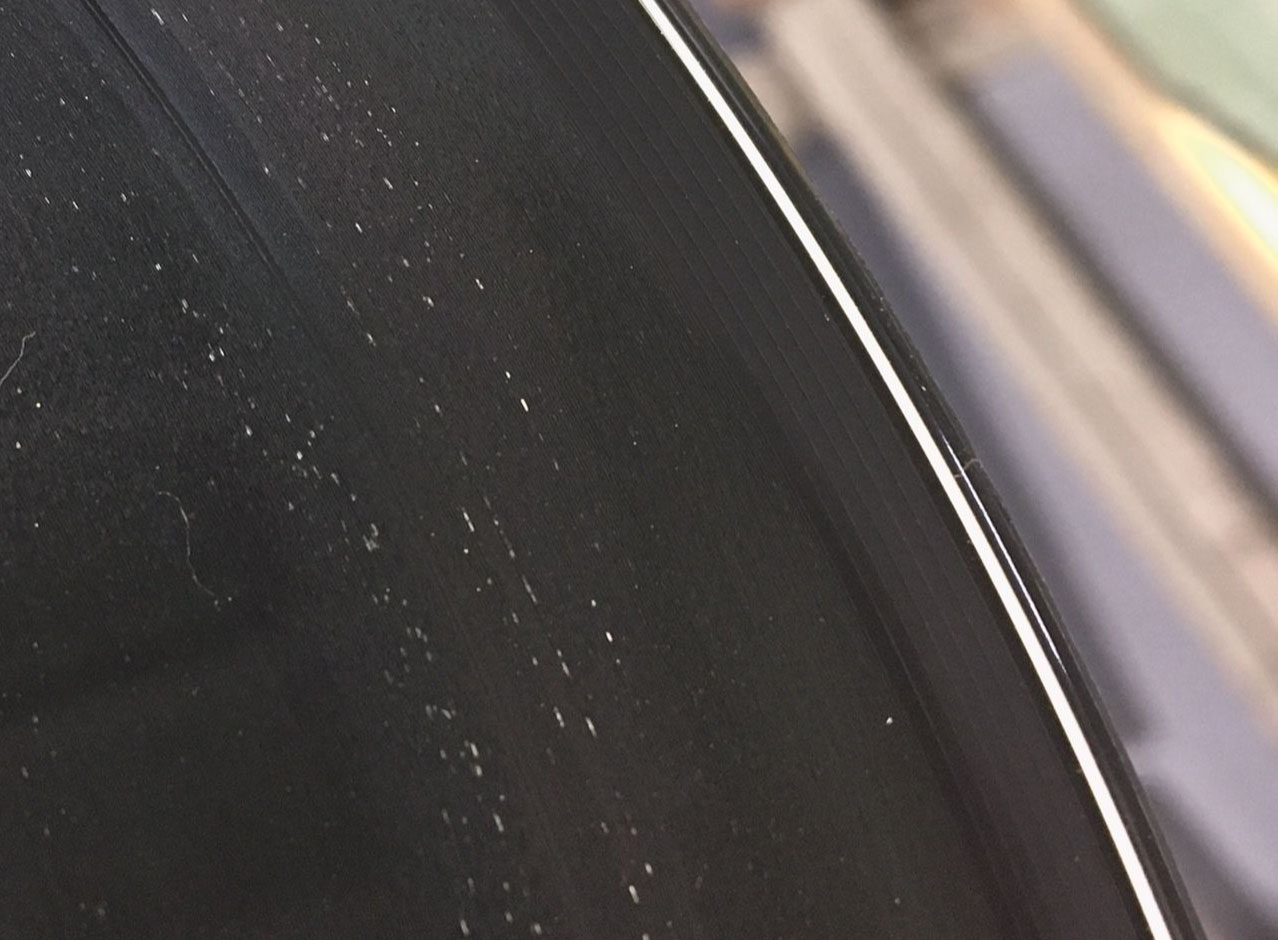

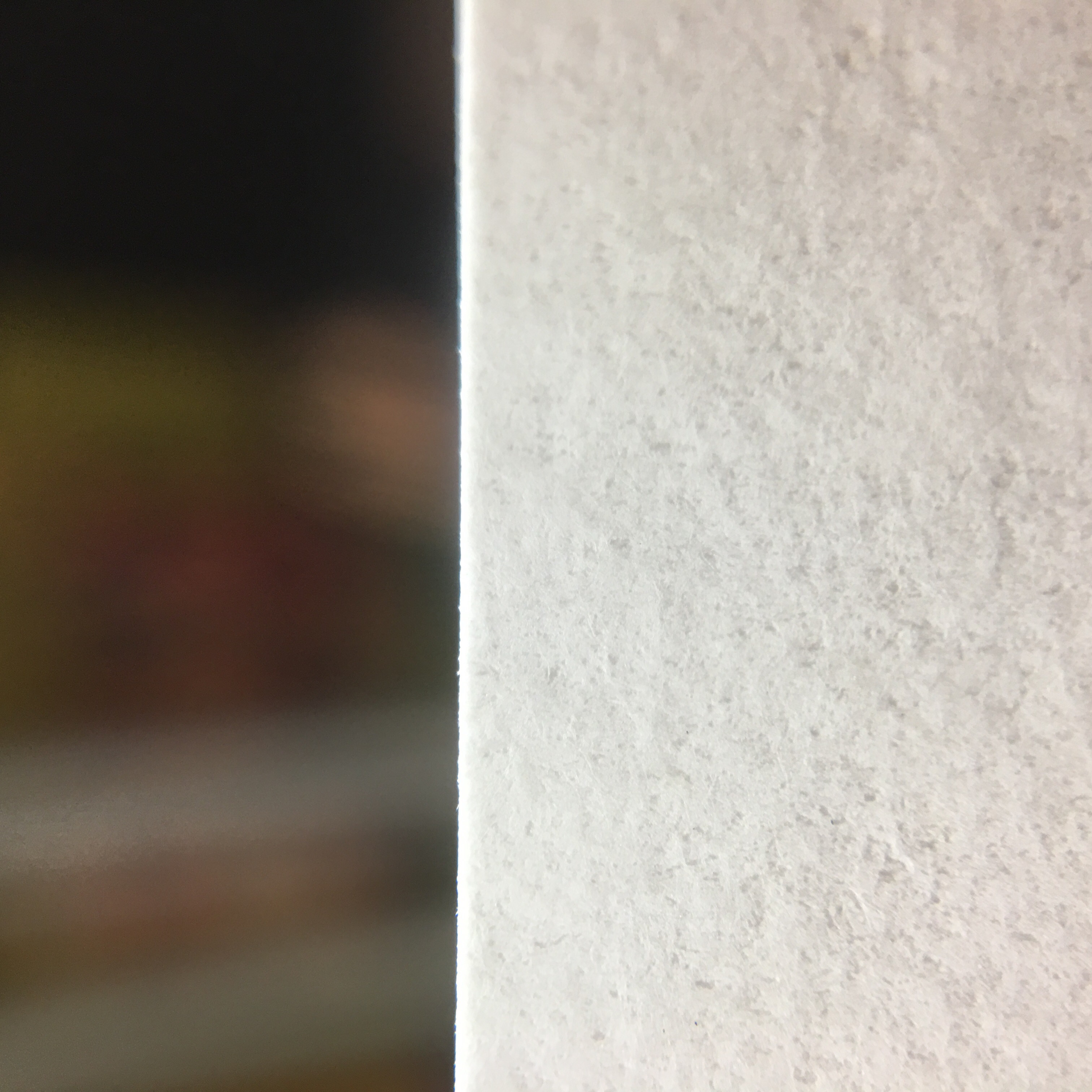

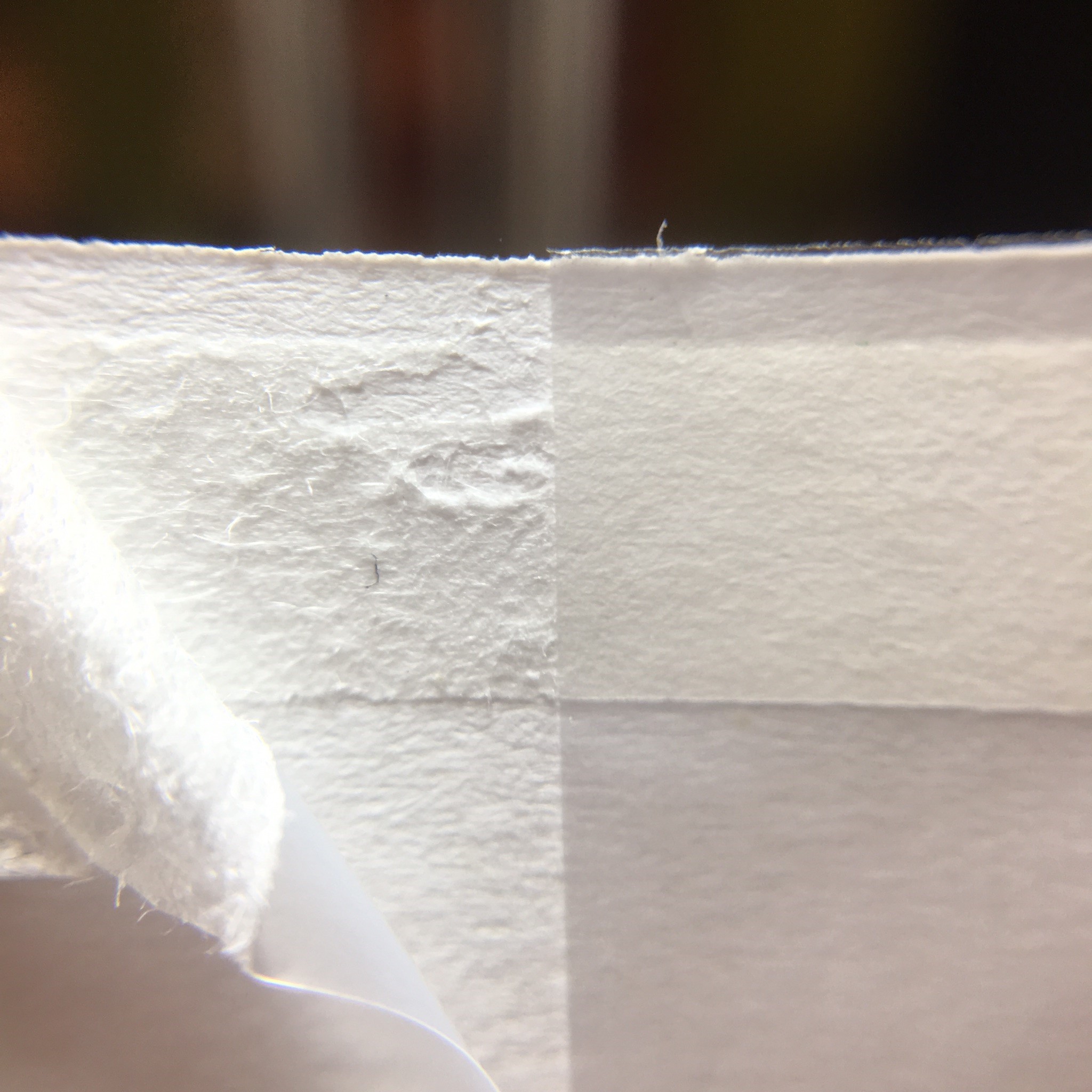

6. インナースリーブ / レコードの保護

インナースリーブは品質について語る際に見落とされがちですが、大切なレコードを保護するために非常に重要です。Mobinekoの標準無料インナースリーブは、超厚手の150gsm紙と内側のプラスチックコーティングにより傷を防ぎます。ただし、この保護は帯電防止PEプラスチックインナーやポリライニングインナーほどではありません。PVC素材自体とプラスチックコーティングから微量のオイルが付着する場合がありますが、ターンテーブルのカートリッジを損傷することはなく、3M光学ワイプなどの高品質帯電防止クロスで軽く拭き取ることができます。

幸いなことに、レコードがインナースリーブとの摩擦で生じた傷は、音楽が溝の奥深くに刻まれているため音質にまったく影響しません。レコードの傷を最小限にし、美観を重視する場合は、PEまたはポリライニングインナーをお選びください。

7. 表面ノイズ -- クリック/ポップ/ランブル

レコード特有の正常な音(軽いクリック、ポップなど)と、低品質のメッキ、不良ラッカー、プレスエラーによる許容できないノイズを区別するのは難しいことがあります。レコード体験の一部としてある程度のノイズは受け入れなければなりませんが、カッターヘッドでしか生み出せない豊かな自然な圧縮感がそれを十分に補い、あの「ファット」なレコードサウンドを与えてくれると考えています。

Mobinekoは経験豊富なスタッフ、カスタムソフトウェア、ハードウェアツールを組み合わせて、品質管理プロセスの改善に数年を費やしてきました。数十年にわたりさまざまな工場でプレスされた数百枚のレコードをレビューし、RIAAのレコードプレス基準に関する文書を入念に研究しました。この研究をもとに「静か」または「ノイジー」なプレスの基準を策定しました。

レコードを聴いて音質を確認するだけでなく、可能な限り正確で一貫した測定を行うことが重要だと考えています。各生産ロットからサンプルを抽出し、さまざまな重要セクションを測定して表面ノイズのレベル、クリック頻度などを判定します。また、ソースオーディオに対する周波数特性も測定します。これらのデータはすべてデータベースに保存され、原材料の品質、オペレーターの技量、さらには天候の影響などのトレンドを素早く把握できます。品質管理は、電気的・音響的に遮断された専用の静音室で行われます。